mars 1999

Historique de la paire d'abonné

par Guy Gerbier

Alors que, jusque là, la desserte téléphonique des abonnés en aérien se faisait par 2 fils nus, ce n'est qu'en 1953 qu'en France, à la demande de M.Tucoulat, un premier câble autoporteur à 1 paire a été étudié, il fut réalisé à partir de 2 conducteurs en bronze téléphonique de 0,9mm de diamètre, isolés simultanément au néoprène pour obtenir une structure méplate. L'isolation initialement imposée de 4Mohms /Km, difficile à tenir avec cet isolant, a été ramenée un an après à 1,5Mohms /Km. Cette paire a été, et est encore, malgré les modifications techniques qu'elle a subies, désignée sous la dénomination "paire Tucoulat" ou "tucoulat" tout court ou encore "néoprène" : "la tucoulat" ou "le néoprène" sont des expressions bien connues des lignards.

Le choix de ce mode d'isolation, bien que sa qualité médiocre soit alors bien connue, avait été délibéré, car son prix de revient était particulièrement faible et des améliorations rapides pouvaient être espérées par l'utilisation de produits nouveaux qui commençaient alors à apparaître et dont les prix ne pouvaient que diminuer. Ainsi en 1957, dès que cela est apparu techniquement et économiquement possible, le néoprène a été remplacé par le polychlorure de vinyle, le PVC, ce qui a permis d'obtenir sans difficulté un isolement de 500Mohms/Km.

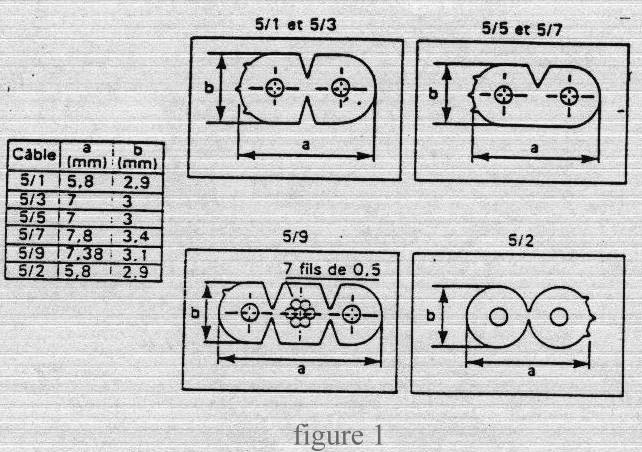

A côté du câble à conducteurs de 0,9mm de diamètre, référencé 5/1, dont la résistance de boucle est de 72ohms par kilomètre, a été créé en 1966, pour la desserte des abonnés plus éloignés, un câble 5/3 comportant des conducteurs de 1,2mm de diamètre, ce qui lui conférait une résistance de boucle de 40ohms par kilomètre et un affaiblissement de 0,6dN par kilomètre contre 0,9dN pour le 5/1 (du point de vue de la transmission de la parole, 3Km de 5/3 équivallent à 2Km de 5/1). Par ailleurs, le câble 5/3 est plus résistant mécaniquement, mais ses dimensions extérieures sont plus importantes (épaisseur 3mm contre 2,9, largeur 7mm contre 5,9). Les coupes présentées sur la figure 1 font apparaître 2 sillons longitudinaux opposés, parallèles à l'axe, suffisamment profonds pour permettre la séparation facile des conducteurs, à l'aide d'un outil tranchant, tout en conservant leur isolation, pour permettre leur connexion à des bornes ou leur raccordement entre eux. De plus, des marques longitudinales permettent de distinguer les conducteurs entre eux soit à la vue soit au toucher.

Cet ensemble de câbles était complété par un câble dénommé 5/2, destiné à prolonger les câbles 5/1 et 5/3 lorsqu'il est possible de le fixer par clouage ou à l'aide de pontets sur un support pratiquement continu. Ce câble est beaucoup plus souple, car il est constitué de 2 fils de cuivre recuit de 0,9mm, isolés au PVC, ce qui lui donne la possibilité de suivre des itinéraires compliqués tels qu'on peut en trouver lors de clouage sur mur, ce que permet facilement sa coupe (figure 1) ou dans les installations d'abonné.

En 1973, le CNET a effectué une enquête statistique sur les défauts trouvés en exploitation dans un certain nombre de Régions sur ces câbles, dont les conclusions peuvent se résumer comme suit :

- près d'un défaut par an et par kilomètre,

- près la moitié des défauts se produisent au niveau des attaches, le reste se répartissant à peu près également entre défauts aux raccordements et défauts en ligne,

- les 2 câbles 5/1 et 5/3 ont le même comportement.

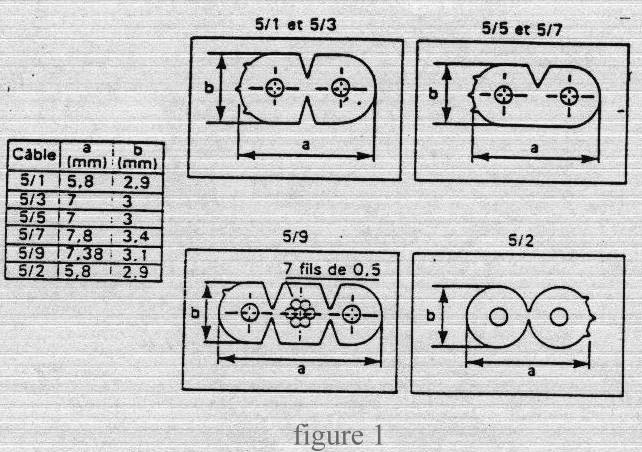

Il apparaît donc nécessaire de décrire les modes de pose puisque évidemment l'évolution résultant de cette enquête a porté aussi bien sur ces modes que sur les câbles eux-mêmes. A l'apparition des câbles de type 5/1, ces câbles ont été posés comme les fils nus, c'est-à-dire maintenu par cordelette sur des isolateurs, lorsque ceux-ci existaient, ou, ce qui était déjà un progrès technique vu le léger jeu que cela permettait, sur des poulies en porcelaine, fixées sur les traverses (il existe encore de telles installations au printemps 1998, au moins en Drôme provençale et, début 1999 en banlieue parisienne). Cette méthode étant longue et onéreuse, sont apparus, inspirés de matériels suédois, en 1960, un crochet d'arrêt, initialement en acier inoxydable, 5/19, puis, pour des raisons économiques en acier doux galvanisé, 5/21 (figure 2)

, ensuite, en 1967, une balancelle aussi en acier galvanisé, 5/25, définie pour être utilisée en pleine portée avec comme double rôle de supporter le câble posé et tendu normalement et, en cas de rupture du câble, de le bloquer afin qu'il reste pratiquement dans son état antérieur sur toutes les portées autres que celle de l'accident.

Dès que celui-ci a été mis en service, ces matériels ont été adaptés au câble 5/3. Si la balancelle a pu être utilisée sans modification, les dimensions du crochet d'arrêt ont dues être modifiées (5/23). Ultérieurement, la balancelle a été réalisée en Alpax, 5/26, alliage d'aluminium, ce qui a permis d'éviter les arêtes contondantes de l'acier et les "pointes" de galvanisation qui étaient une cause de défauts importantes des câbles autoportés en service.

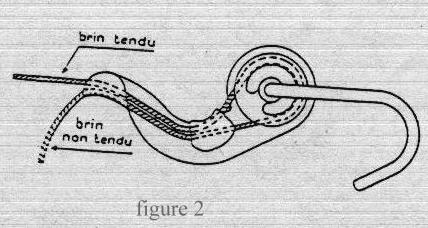

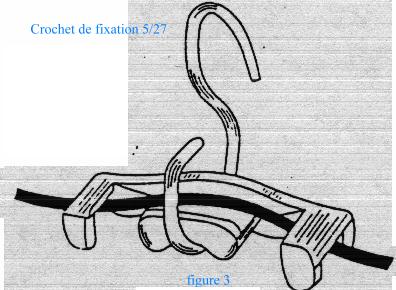

En 1971, la balancelle a été remplacée sans sensible modification de forme par un élément en polyamide chargé de fibres de verre, 5/27, son crochet restant métallique, ce qui, outre des caractéristiques meilleures du point de vue électrique, a conduit à un prix de revient moindre (figure 3) .

.

L'enquête de 1973 citée précédemment ne pouvait bien entendu tenir compte de toutes ces évolutions, mais elle a confirmé l'intérêt d'un certain nombre d'entre-elles et à conduit à un certain nombre d'actions :

- remplacement en 1973 de l'isolant PVC des câbles par du polyéthylène haute densité, matériau mécaniquement plus résistant en particulier aux basses températures, au fluage et à l'abrasion et de meilleures caractéristiques électriques, ce qui a permis de porter l'isolation à 5000M /Km et d'améliorer la

tenue aux intempéries, mais en demandant aux fabricants des efforts techniques car le polyéthylène ne répond pas aussi bien que le PVC pour la tenue de la forme ; il a fallu recourir à des polyéthylènes améliorés, ce qui a permis, après avoir résolu le problème de l'adhérence de l'isolant sur les fils de

bronze, d'atteindre des vitesses d'isolation de l'ordre de 400m à la minute, vitesse largement suffisante si l'on songe que cela correspond à la tombée d'une couronne de 500m, formule de livraison, toutes les 75 secondes,